在智能化、自動化設備主導的現代車間里,卻有一道關鍵工藝的精髓始終難以被機器替代——那便是人工刮研(又稱人工鏟花)。當數控機床的加工精度已達微米級,為何高精度機床的生產中,仍依賴手持刮刀反復打磨?

01 從傳統工藝賦能現代制造

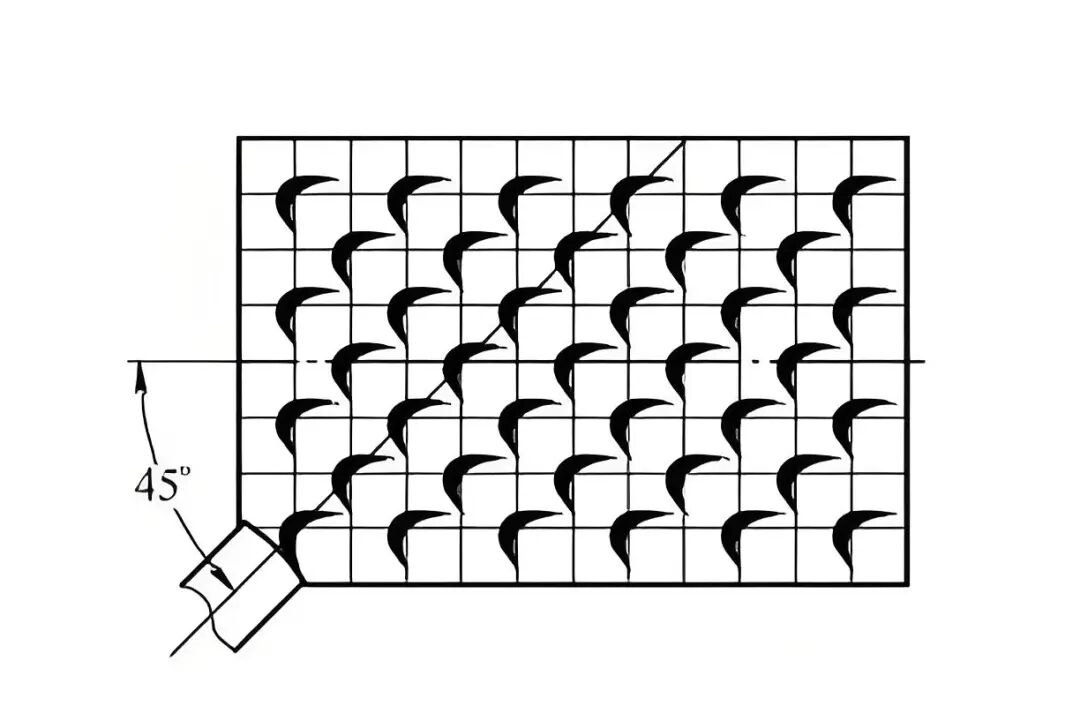

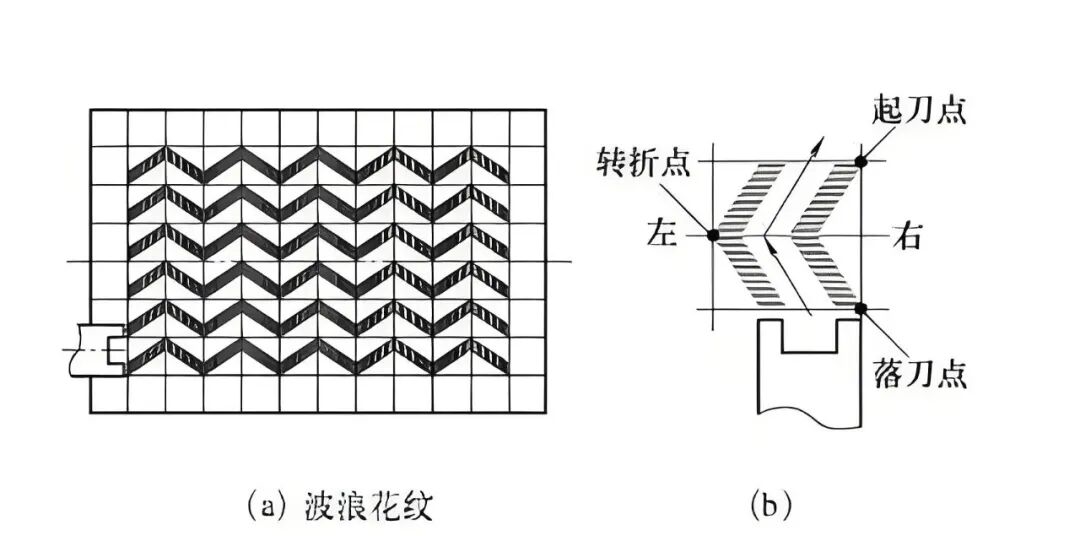

人工刮研是一種傳統的精加工技術,它通過手工操作刮刀來改善工件的尺寸、形狀、表面粗糙度和密合性等。人工刮研按精度要求和加工階段,可分為粗刮、細刮、精刮、刮花四類,花紋的類型有很多,如弧形花紋、方塊花紋、波浪花紋和扇形花紋等。

常見花紋類型:弧形花紋

波浪花紋

作為起源于工業革命時期的精密校準工藝,其不可替代性在于能夠彌補自動化加工的“盲區”。

一方面,自動化設備能實現微米級加工,金屬件仍可能因夾持力、熱變形產生瑕疵,而人工刮研無需復雜輔助裝置且無額外熱量,可精準矯正瑕疵。

另一方面,對機床導軌這類核心部件,人工刮研能在表面形成適配潤滑的細微紋理,既提升接觸點密度,又降低摩擦損耗。這兩點,決定了機床長期運行的穩定性,是當前自動化技術暫無法實現的。

02 把人工刮研做成“精度標配”

刮研的接觸精度直接影響設備性能,德國,瑞士,美國的精密機床的軌導直線度誤差小于0.0025mm,平面度達到20個以上在25mmX25mm范圍內,這樣的精度唯有人工刮研能實現。

在行業追求效率的當下,埃弗米仍堅持人工刮研的參與,每一臺設備的導軌加工,都要經過多輪操作,通過顯色劑比對定位誤差,在手工切削校準,反復數十次后,直至精度達到高標準要求。

基于人工刮研帶來的高精度導軌基礎,埃弗米五軸聯動加工中心在精密模具、新能源汽車、人形機器人、航空航天、半導體等制造領域表現出色。其重復定位精度穩定,且使用多年后精度衰減率遠低于同類設備,為客戶提供了持續可靠的加工保障。

聯系QQ:541721394

聯系QQ:541721394 聯系郵箱:sales@afming.com

聯系郵箱:sales@afming.com 聯系地址:東莞市大嶺山鎮連平村連環路39號

聯系地址:東莞市大嶺山鎮連平村連環路39號